søndag 10. august 2014

mandag 2. juni 2014

Tetningsringer

Tetningsringer går innunder det som kalles standard maskinelement, altså noe som er veldig vanlig og derfor standardisert. En tetningsring er en mekanisk akseltetning, som skal beskytt lagre, holde på oljer ol. Størrelse/dimensjoner kan vi slå opp og er standard for alle akslinger og hus. Tetningen virker ved at et overtrykk (vanligvis på minst 0,5 bar) presser tetningens leppe mot det dynamiske (roterende) maskinelementet. Tetningn virker derfor kun én vei, og det er viktig å være meget nøysommelig når man monterer dem, slikt at de blir stående riktig vei. Det finnes også varianter som ligger fast an på akslingen og som tetter mot huset.

Tetningsringer går innunder det som kalles standard maskinelement, altså noe som er veldig vanlig og derfor standardisert. En tetningsring er en mekanisk akseltetning, som skal beskytt lagre, holde på oljer ol. Størrelse/dimensjoner kan vi slå opp og er standard for alle akslinger og hus. Tetningen virker ved at et overtrykk (vanligvis på minst 0,5 bar) presser tetningens leppe mot det dynamiske (roterende) maskinelementet. Tetningn virker derfor kun én vei, og det er viktig å være meget nøysommelig når man monterer dem, slikt at de blir stående riktig vei. Det finnes også varianter som ligger fast an på akslingen og som tetter mot huset. Tetningsringer for trykk opp til 25 bar Tetningsringer med leppe av modifisert PTFE (Teflon®) er meget godt egnet for trykk opptil 25 bar. PTFE tåler ekstreme temperaturer, høye hastigheter, syrer, kjemikalier og gasser. Mange blandinger er godkjent for bruk i næringsmiddelindustrien. PTFE tetningsringer kan leveres enten med utvendig stålkappe for presspasning, eller for klamping med flens.

Tetningsringer for høyt trykk opp til 100 bar Tetningsringer for høyt trykk, opp til 100 bar finnes tilgjengelig i et begrenset utvalg av dimensjoner. Brukes hovedsakelig i hydrauliske motorer og pumper.

Tetningsringer med PTFE (Teflon®) belagt leppe Tetningsringer hvor tetningsleppen er belagt med modifisert PTFE (Teflon®) finnes tilgjengelig i en rekke dimensjoner.

Tetningsringer med utvendig stål Tetningsringer med utvendig stålkappe kan produseres med leppe i forskjellige materialer, bl.a. NBR, FPM, PTFE, silikon, lær og filt. Leveres med ståldel av karbonstål, rustfritt eller syrefast stål.

Tetningsringer med utvendig leppe Tetningsringer med utvendig tetningsleppe lagerføres i et begrenset antall dimensjoner.

Delte tetningsringer (Split-seals) Delte tetningsringer brukes når man vil unngå å demontere utstyret for å bytte tetning. Dette kan gjøres på mange måter avhengig av plass og driftsforhold. Ta kontakt for tekniske løsninger.

Tetningsringer i PTFE (Teflon®) Tetningsringer produsert i PTFE. Kan leveres i ren ”Virgin” PTFE eller tilsatt ulike fyllstoffer for å fremheve ulike egenskaper. PTFE er bestandig mot de fleste kjente syrer og kjemikalier.

mandag 12. mai 2014

Vinkelkontakt-kulelager

Denne typen lagre blir som regel brukt i fri-enden på akslinger for å hovedsaklig ta opp aksielle krefter. Ved å ha en brøsting som man kan legge lageret inntil, og ved å plassere ytterringen i et frittliggende hus kan man stille f.eks. klaringer mellom hus og impeller(ene) i væskeringskompressorer. Disse lagrene (vinkelkontakt) er konstruert slik at de både kan ta opp aksielle og radielle krefter. Siden de har kuler tillater det bruk under store hastigheter, men med noe begrenset belastning. Der man trenger noe som tåler store krefter bør man heller vurdere et konisk rullelager. I væskeringskompressorer bruker man denne typen lagre i fri-enden (vekk fra motor), der vi stiller klaringen med skims. I kuplingsenden kan man bruke et rullelager (for å ta opp de radielle kreftene/vekten fra akslingen) med fri innerring, som tillater noe vandring som følge av justeringene av klaringen. En type lager som ofte brukes er "skf explorer", dette er skf sin serie av lagre med løs innerring.

I Face-to-face montering (X-montering) ligger inneringene mot hverandre, slik at ytterringene blir løse. Dette er praktisk nå lagrene skal presses på en aksling.

Tandem montering bruker vi når vi forventer spesiell mye aksielt press en vei.

Vi ser av monteringsanvisningen at belastningen skal treffe den tykkere kanten av ringene. Felles for både X og O monterte lagre ar at de kan ta opp belastninger alle veier, og låser til en viss grad akslingen.

Vinkelkontaktlagre kan monteres på flere måter, og der er viktig å vite om forskjellene. Man nå merke seg at denne typen lagre kun takler belastning fra en side. Det er vanlig å skimse en gitt menge mellom lagrene.

Fra venstre:

Man kan montre lage enkeltvis, men man kan da ta opp moderate, konstante belastninger fra akslinger uten aksiell vandring.

I back-to-back montering (O-montering) ligger ytterringene an mot hverandre, og blir derfor faste. Innerringene, blir "løse"/slarkete i denne monteringen. b-t-b er kjekk når man skal motere lagrene inn i et hus/hylse.

Tandem montering bruker vi når vi forventer spesiell mye aksielt press en vei.

Vi ser av monteringsanvisningen at belastningen skal treffe den tykkere kanten av ringene. Felles for både X og O monterte lagre ar at de kan ta opp belastninger alle veier, og låser til en viss grad akslingen.

Sprinkleranlegg

Vi skiller sprinkleranlegg inn i to typer.

I våt-anlegg er rørene fylt med vann til enhver tid. Denne typen anlegg er den vanligste i offentlige bygninger, mest fordi konstruksjonen er meget enkel og krever lite vedlikehold. Denne typen anlegg har konstant vanntrykk og styres av individuelle termisk følsomme mekaniskermer ved hver enkelt dyse.

I våt-anlegg er rørene fylt med vann til enhver tid. Denne typen anlegg er den vanligste i offentlige bygninger, mest fordi konstruksjonen er meget enkel og krever lite vedlikehold. Denne typen anlegg har konstant vanntrykk og styres av individuelle termisk følsomme mekaniskermer ved hver enkelt dyse.

Dette er væskefylte glassampuller som sprekker ved en forutbestemt temperatur. Denne typen anlegg har rask respons, da men ikke trenger å vente på væsketilførsel. Svakheten i denne typen anlegg er faren for frost. Da benytter man heller et tørranlegg. En annen marginal svakhet er at kun dysene over områder som allerede er utsatt for stor temperatur utløses, slik at man ikke oppnår noe preventiv effekt ved å kjøle ned omkringliggende områder. Det kan hindre brannen i å spre seg videre. På den positive siden minsker våt-anleggene faren for større vannskader ved brann.

Tørranlegg eller delugeanlegg, er vanlige der fare for brannspredning er stor, eller rørene er utsatt for lav temperatur. Denne typen anlegg er derfor mye brukt i industrien, da den f.eks. er godt egnet til å omkranse kjemikalietanker. Anlegget består av rør med åpne dyser, med en delugeventil, ofte montert på trykksiden til en sentrifugalpumpe. Denne ventilen utløses mekaniske, elektrisk (sensor) eller manuelt ved en brann. Det essensielle er at denne ventilen ikke kan lukkes etter at den har blitt åpnet. Det vil så at man kun kan stoppe vannet ved å stanse pumpen eller øvrig vanntilførsel.

Siden denne ventilen er så viktig for anlegget er det viktig at man setter den opp riktig (video).

I våt-anlegg er rørene fylt med vann til enhver tid. Denne typen anlegg er den vanligste i offentlige bygninger, mest fordi konstruksjonen er meget enkel og krever lite vedlikehold. Denne typen anlegg har konstant vanntrykk og styres av individuelle termisk følsomme mekaniskermer ved hver enkelt dyse.

I våt-anlegg er rørene fylt med vann til enhver tid. Denne typen anlegg er den vanligste i offentlige bygninger, mest fordi konstruksjonen er meget enkel og krever lite vedlikehold. Denne typen anlegg har konstant vanntrykk og styres av individuelle termisk følsomme mekaniskermer ved hver enkelt dyse.

Dette er væskefylte glassampuller som sprekker ved en forutbestemt temperatur. Denne typen anlegg har rask respons, da men ikke trenger å vente på væsketilførsel. Svakheten i denne typen anlegg er faren for frost. Da benytter man heller et tørranlegg. En annen marginal svakhet er at kun dysene over områder som allerede er utsatt for stor temperatur utløses, slik at man ikke oppnår noe preventiv effekt ved å kjøle ned omkringliggende områder. Det kan hindre brannen i å spre seg videre. På den positive siden minsker våt-anleggene faren for større vannskader ved brann.

Tørranlegg eller delugeanlegg, er vanlige der fare for brannspredning er stor, eller rørene er utsatt for lav temperatur. Denne typen anlegg er derfor mye brukt i industrien, da den f.eks. er godt egnet til å omkranse kjemikalietanker. Anlegget består av rør med åpne dyser, med en delugeventil, ofte montert på trykksiden til en sentrifugalpumpe. Denne ventilen utløses mekaniske, elektrisk (sensor) eller manuelt ved en brann. Det essensielle er at denne ventilen ikke kan lukkes etter at den har blitt åpnet. Det vil så at man kun kan stoppe vannet ved å stanse pumpen eller øvrig vanntilførsel.

Siden denne ventilen er så viktig for anlegget er det viktig at man setter den opp riktig (video).

søndag 6. april 2014

Filterstaver

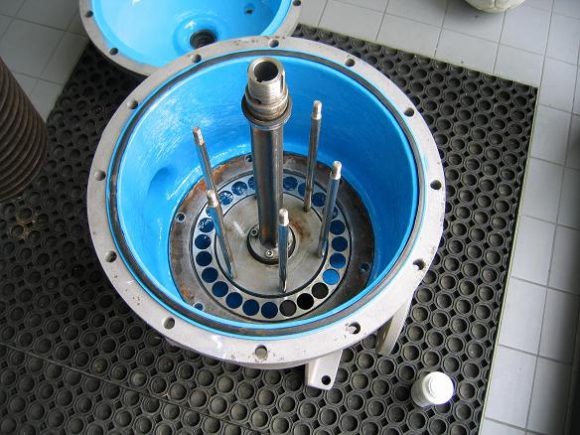

Filterstavenes jobb er å filtrere mediene i prosessen. Utformingen er slik at man har hule staver med variabel tykkelse, lengde og finhet som mediet strømmer gjennom, gjerne utenfra og inn. En grunn til å velge denne utformingen er at man mye enklere kan skifte ut enkeltkomponenter om de blir ødelagt eller tette. Man kan også oppnå høyere filteroverflate. Virkemåten er meget lik en bils luftfilter.

Før vi startet på jobben var det den vanlige prosedyren med klargjørelese av verktøy og arbeidstillatelse. Mediet i dette utstyret er VCM, og det var derfor viktig at det var trykkløst og nitrogen-spylt før vi åpnet lokket. Lokket hadde en DN 80 ventil, og vi kunne derfor åpne denne for å sikre et trykkløst anlegg, samt at vi kunne ta en sniffe-test (PPM-måling) om vi hadde ønsket så. For vår sikkerhet det det fastmonterte PPM-målere plassert rundt i anlegget der det går gasser det er hensiktsmessig å måle. Selv om VCM er meget helseskadelig er de farligst gassene hydrogen og spesielt nitrogen. Dette er fordi de er farge- og luktløse, i motsetning til VCM som man lukter selv ved mindre konsentrasjoner. Den kjennetegnes ved en særdeles søtlig lukt. Hydrogen er farlig fordi den er potensielt eksplosiv ved riktig konsentrasjon. Da kalles den knallgass. Nitrogen er kraftig kvelende fordi den fortrenger oksygenet, og det er derfor meget viktig å passe på dette når man skal entre tanker eller pit-er.

|

http://www.transorfilter.se/wp-content/uploads/2013/01/Filterstav-Svenska-Transorfilter-AB-copy-280x176.jpg

|

I utløpsiden (se bildet over) er det ofte en pakning. Det kan være en flatepakning som tetter mot stussen eller en O-ring. Det vil i de fleste tilfeller være hensiktsmessig å smøre pakningen med et passende dett (f. eks. 111 compound /44 medium), dette av flere grunner: det blir lettere å (de)montere filterstaven uten å skade pakningen siden pasningen er trang, samt at vi kan oppnå en bedre tetning. siden denne enden som oftest skal monteres nedover er det lurt å være påpasselig når man trer dem inn slik at det ikke fester seg skitt i fettet på pakningen. Et tiltak er selvfølgelig å rengjøre.

lørdag 22. mars 2014

mandag 3. mars 2014

Kompressorer

Skruekompressor:

I separatoren skilles trykkluft

og olje slik at trykkluften fra kompressoren er filtrert til 5 ppm (generelt).

Oljen sirkulerer på ny i et regulert system med kjøling i en oljekjøler og tilføres

kompressorblokken.

Kompressorautomatikken regulerer

start, avlastet drift og stopp av kompressoren, avhengig av luftforbruket og

innstilt driftsmodus. En pressostat

(trykkmåler) gir

signal ved innkoblings- og utkoblingstrykk, og automatikken regulerer driften. Skruekompressorer kan lage trykk opptil 8.3 MPa.

Fordelen med skruekompressorer ar at man unngår trykkslag.

Stempelkompressor:

En stempelkompressor er en type fortrengningskompressor som

består av et stempel, en sylinder, en innløpsventil og en utløpsventil. Gassen

som skal komprimeres, suges inn i kammeret når stemplet beveger seg slik at

volumet øker. Når stemplet så beveger seg motsatt vei, presses gassen ut av

sylinderen gjennom en utløpsventil. En stempelkompressor kan bestå av en eller flere

sylindre, der flere stempler i rekke vil føre til høyere utløpstrykk. Vi kan få både tore mengder og/eller trykk med

stempelkompressorer, men blir oftest brukt når vi trenger store trykk, og

teoretisk kan man komprimere gasser ekstremt mye. Eks: på PVC har vi noen

steder 400MPa.

Membreankompressor:

Membrankompressoren

fungerer på mange måter likt med stempelkompressoren men har en membran mellom

stempelet om sylinderveggene. På denne måten kan vi lage en kompressor som ikke

lekker olje til mediet og vi trenger ikke andre mekaniske akseltetninger mot

mediet. Stemplene blir ofte drevet av en veivaksel, drevet av en elektro- eller

forbrenningsmotor.

Væskeringskompressor:

Væskeringskompressoren

virker ved at den har et eller flere radielle impellere. Radialbladene er

festet vinkelrett på en sirkulær plate som er plassert eksentrisk på akslingen.

Huset er en stående sylinder som det renner en tetningsvæske ned langs innsiden

på. Det kan være alle typer væsker, som oftest vann, men noen bruker oljer

eller alkoholer. I komprimeringsprosessen blir denne væsken skitnet til av

gassen vi komprimerer. Vi kan nemlig utelukkende komprimere gasser i denne

utformingen. Siden væsken blir kontaminert må vi rense/filtrere den i et

separat anlegg. Den komprimerte gassen vil også inneholde en tåke av

tetningsvæske, som vi kanskje ønsker å tørke vekk.

Fordelene

med denne utformingen er at vi får både en effekt av trykk og vakuum. Dette er

viktig i anlegg der det er viktig at vi har behov for en enkel, men pålitelig

pumpe. Vi kan konstruere pumper med denne utformingen som gir nominelle trykk

på omtrent 3333Pa (=0,033 bar). Dette er sugeevnen på en totrinns pumpe.

Medregnet friksjon og eventuelle bend på rør kan vi da regne med omtrent 3m

løftehøyde på sugesiden.

Kjøletørker

Kort forklart virker

en kjøletørker ved at man kjøler ned luften slik at duggpunktet blir lavere,

som resulterer i kondens som vi kan samle opp. Duggpunktet er hvor mye

fuktighet en gass kan inneholde, og bestemmes ved temperatur og trykk. Når vi

kjøler ned lufte bruker vi et sett av to varmevekslere, først en luftavkjøling

og deretter en væskeavkjøling.

Trykkregulator

En trykkregulator

virker som en strupeventil, dvs. at den begrenser gjennomstrømningen.

Tåkesmører

Vi bruker tåkesmørere

når luften skal tilkobles maskineri som ikke må/kan/bør tørrkjøre. Dette kan

f.eks. være før luftverktøy. Tåkesmøreren virker ved at små dråper olje blir

tilsatt luften mens den strømmer forbi. Dråpene blir da finfordelte små dråper.

Luftfilter

Et luftfilter

tilpasset pneumatiske anlegg virker først ved at alle større partikler (f.eks.

vann) som entrer filteret via tilstrømsluft blir slynget ut mot veggene i

filteret, der de renner ned mot bunnen av filteret der de samles. Resten av

lufta fortsetter deretter gjennom filtreringsmediet.

Abonner på:

Kommentarer (Atom)