I denne jobben fikk jeg, sammen med den andre lærlingen, i oppgave å lage en hylle til en vakuumpumpe som skal brukes i pakkeriet. Pumpeenheten består av en oljetank, selve pumpen og en elmotor. Før vi kunne starte måtte vi bestille en plate av konstruksjonsstål med målene 400x500x15 (mm). Samtidig som den var undre leveranse målte vi søylen den skulle monteres på, hjørnene var nemmlig konkave, noe som medførte at vi måtte avrunde hjørnene. Vi fant ut at vi trengte radius r = 10mm. Siden bjelken vi skulle feste den i var en i-bjelke hadde vi riktignok mulighet til å sveise den på sidene, men på grunn av platens størrelse og pumpeenhetens vekt anså vi det ikke som tilstrekkelig. Svaisen hadde uten tvil vert sterk nok hadde det ikke ver som at platen stikker så langt ut. Da opplever vi metalltretthet siden platen ville begynnt å vibrere sammen med pumpeenheten siden den ikke hadde vert stiv nok.

Vibrasjonsproblemene kunne vi løst ved å lage en knekt/albue av et vinkeljern, og det viste seg at vi kom til å supplemere med nettopp dette etter at vi var ferdig med det andre arbeidet. Vi kunne også brukt et vinkeljern for å støtte oppmot platen innerst, som en kant, men siden rommet rundt var berenset ønsket vi å bygge ut så lite som mulig. For å runde av hjørnene hadde vi flere verktøy til disposisjon. Jeg jobbet med en annen lærling, og vi bestemte oss for å gjøre en liten sammenligning mellom skjerebrenner og vinkelkutter. Vi streket først opp ønskede mål. Da vi benyttet skjerebrenneren tenkt vi oss at vi skulle bruke den som en passer.

Oppreinnelig var munnstykket på brenneren tilpasset mindre plater 5-10mm (nr 2). Det første vi gjorde var å bytte ut til et passende munnstykke (nr.3). Deretter stilte vi inn ønsket gasstrykk/mengde. Etter at vi tente brenneren stilte vi flammen. Før vi kan skjere må vi forvarme platen. Når den er glødende trykker vi ned hevarmen, som gir full oksygentilstrømming, og vi kan skjære. Siden vi hadde gjort et bra forarbeid ble reultaten overraskende bra. Det var noen små slaggrester, men de forsvant fort på båndsliperen.

Da vi skulle bruke vinkelkutteren måtte vi gå frem på en annen måte. Den kan bare ta rette kutt, og det blir derfor på langt nære like flytende. For å bøte på dette kjørte vi over et par ganger med en slipeskive. Denne er tykkere og tåler mer aksiellt trykk. Siden dette er et eletrisk apparat koblet vi til en jordfeilbryter, som en ekstra sikkerhet.

Vi brukte deretter skjerebrenneren til å lage tilkomsluker, så den blir lettere å drive vedlikehold seinere. Da moterte vi en vugge på munnstykktet slik at avstanden til platen holdt seg konstant, og det ble lettere å få et pent kutt.

Før vi kunne montere den i anlegget boret vi og gjenget hull til pumpens labber, de var M8. Hullene merket vi opp og vi slo kjørnermerker. Deretter forboret vi med Ø6, før vi boret med Ø6.8 for vi gjenget opp hullet. Vi passet på å bruke skjerevæske under hele prosessen.

lørdag 30. november 2013

mandag 11. november 2013

Flertrinns rotodynamisk sentrifugalpumpe med halvaksielle løpehjul

Dagens jobb var en

pumpe, lik de jobbene jeg har utført tidligere. Forskjellen her er at pumpen,

som er flertrinns er designet for å produsere høye trykk, men som en følge mindre

mengder. Dette medfører også litt mer komplikasjoner hvis man ikke jobber

faglig korrekt. Det har ofte betydning i hvilken rekkefølge impellerene ligger.

Disse kan være designet med ulikt antall skovler, stigning (fig 1) og klaring til

pumpehuset som her ligner mer på en sylinder siden dette i grunn er flere

pumpehus i rekke, der forandgående pumpehus’ trykkstuss er tilkoblet nestes

sugestuss. I disse overgangene er det den største faren for kavitasjon

foreligger. Her vil vi etter krappe bend oppleve høye reynoldstall.

Hva kraftoverføring

angår, er den vanligste løsningen en gjennomgående aksling, med radielle kule/glidelagre

i begge ender av sylinderen. (Fig 2) Det kan også, ved meget lage akslinger være flere

lagre underveis. Sistnevnte er heller uvanlig. For at disse pumpene skal kunne

yte arbeid må det være en form for akseltetting for å forhindre trykkfall. Vi

har flere typer, avhengig av mediet, samt trykklassen vi opererer med. På nevnte

pumpe var det en back-to-back pakkboks med to seter. Disse stod mot hverandre

med et mekanisk trykk i form av en spennfjær, samt trykksatt demineralisert vann

som spyle/slipemiddel. Vannets oppgave er å fjerne brukt materiale og rense

setene. Dette vannet lages for øvrig ved hjelp av ionebytterfiletere,

kullfilter og karbonfeller. Ved at de var back-to-back vet vi at det er to

seter av et aktivt materiale. Her ville silisiumkarbidbaserte seter vært

fornuftig, til tross for en avskrekkende pris, da vi opererte med et meget

reaktiv medie. Hydrogenperoksid er notorisk for å reagere kraftig ved kontakt

med karbonbasert materiale. Som et sikkerhetstiltak ble disse delene vannspylt

lenge for å sikre nøytralisering av eventuelle rester.

|

| Fig 2 |

Når vi er inne på

kraftoverføring er det verdt å nevne at disse pumpetypene kan være noe sårbare,

da det ikke bare er flere akseltetninger som kan være lekke, men én aksling som

skal drive et større antall med løpehjul. Dette påfører kilen og kilesporet

store, radielle skjærkrefter. (Fig 3) Det er derfor viktig av vi beregner riktig

materiale til kilen, kilesporets dybde proporsjonalt med akslingens diameter og

motorens moment og turtall. Nødvendige tabeller og formler vil vi finne for

eksempel i verkstedhåndboka.

Det er momentet som

er det med interessante. Vi må beregne at aksling og kupling/kile skal tåle den

tilkoblede motoren maksimale moment ved oppstart eller ved tilførsel av et fremmedlegeme

som forhindrer et eller flere løpehjuls rotasjon. Hvis dette er en situasjon

med stor sjanse for at det skal inntreffe, kan vi for eksempel designe kilens

materiale ved de individuelle impellerne, slik at det vil klippes ved et gitt

moment. Da vil pumpen fortsatt gi et trykk, ikke tilsvarende maks, men der

omkring, samt for hindre en torsjonsvridning av akslingen. (Fig 4) Enklere; kan vi

stille motorens vern til å koble den ut tidligere, men da må vi lite på at vi

har en fungerende sekundærenhet.

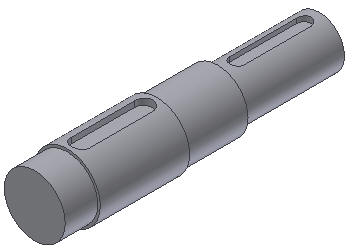

Akselhylsens (fig 5) jobb er

i denne sammenhengen å forhindre dette, for å spare akselen. Gi får en

glidelagereffekt ved at denne ligger mellom impelleren og akselen, noe som gjør

at den viktigste kraftoverføreren blir kilen som ligger mellom respektive

kilespor. Med dette sagt, skal det likevel sies at det ofte er en

mellompassning, slik at det etter oppstart ikke vil slite like mye på kilen.

|

| Fig 5 |

-Solventpumpe

HMS (medie,innånding)

Pakkboks, virkemåte

Vi ble kalt ut for å

feilsøke en av solventpumpene, som ikke ga nok trykk/mengde. Vi merket fort en

lekkasje på den sterke lukten. Solvent er rett og slett whitespirit som er

tilsatt et luktstoff for å oppdage leksajer. Innånding at store mengder av

avgassene kam føre til at man blir løsemiddelskadet. Som beskyttelse brukte vi derfor

gassmaske med A2B2-filter når vi «tok den ut». Vi så at lekkasjen kom fra

pakkboksen, en mekanisk akseltetning.

Abonner på:

Innlegg (Atom)