Dagens jobb var en

pumpe, lik de jobbene jeg har utført tidligere. Forskjellen her er at pumpen,

som er flertrinns er designet for å produsere høye trykk, men som en følge mindre

mengder. Dette medfører også litt mer komplikasjoner hvis man ikke jobber

faglig korrekt. Det har ofte betydning i hvilken rekkefølge impellerene ligger.

Disse kan være designet med ulikt antall skovler, stigning (fig 1) og klaring til

pumpehuset som her ligner mer på en sylinder siden dette i grunn er flere

pumpehus i rekke, der forandgående pumpehus’ trykkstuss er tilkoblet nestes

sugestuss. I disse overgangene er det den største faren for kavitasjon

foreligger. Her vil vi etter krappe bend oppleve høye reynoldstall.

Hva kraftoverføring

angår, er den vanligste løsningen en gjennomgående aksling, med radielle kule/glidelagre

i begge ender av sylinderen. (Fig 2) Det kan også, ved meget lage akslinger være flere

lagre underveis. Sistnevnte er heller uvanlig. For at disse pumpene skal kunne

yte arbeid må det være en form for akseltetting for å forhindre trykkfall. Vi

har flere typer, avhengig av mediet, samt trykklassen vi opererer med. På nevnte

pumpe var det en back-to-back pakkboks med to seter. Disse stod mot hverandre

med et mekanisk trykk i form av en spennfjær, samt trykksatt demineralisert vann

som spyle/slipemiddel. Vannets oppgave er å fjerne brukt materiale og rense

setene. Dette vannet lages for øvrig ved hjelp av ionebytterfiletere,

kullfilter og karbonfeller. Ved at de var back-to-back vet vi at det er to

seter av et aktivt materiale. Her ville silisiumkarbidbaserte seter vært

fornuftig, til tross for en avskrekkende pris, da vi opererte med et meget

reaktiv medie. Hydrogenperoksid er notorisk for å reagere kraftig ved kontakt

med karbonbasert materiale. Som et sikkerhetstiltak ble disse delene vannspylt

lenge for å sikre nøytralisering av eventuelle rester.

|

| Fig 2 |

Når vi er inne på

kraftoverføring er det verdt å nevne at disse pumpetypene kan være noe sårbare,

da det ikke bare er flere akseltetninger som kan være lekke, men én aksling som

skal drive et større antall med løpehjul. Dette påfører kilen og kilesporet

store, radielle skjærkrefter. (Fig 3) Det er derfor viktig av vi beregner riktig

materiale til kilen, kilesporets dybde proporsjonalt med akslingens diameter og

motorens moment og turtall. Nødvendige tabeller og formler vil vi finne for

eksempel i verkstedhåndboka.

Det er momentet som

er det med interessante. Vi må beregne at aksling og kupling/kile skal tåle den

tilkoblede motoren maksimale moment ved oppstart eller ved tilførsel av et fremmedlegeme

som forhindrer et eller flere løpehjuls rotasjon. Hvis dette er en situasjon

med stor sjanse for at det skal inntreffe, kan vi for eksempel designe kilens

materiale ved de individuelle impellerne, slik at det vil klippes ved et gitt

moment. Da vil pumpen fortsatt gi et trykk, ikke tilsvarende maks, men der

omkring, samt for hindre en torsjonsvridning av akslingen. (Fig 4) Enklere; kan vi

stille motorens vern til å koble den ut tidligere, men da må vi lite på at vi

har en fungerende sekundærenhet.

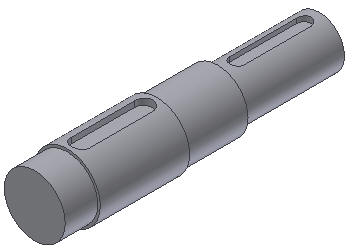

Akselhylsens (fig 5) jobb er

i denne sammenhengen å forhindre dette, for å spare akselen. Gi får en

glidelagereffekt ved at denne ligger mellom impelleren og akselen, noe som gjør

at den viktigste kraftoverføreren blir kilen som ligger mellom respektive

kilespor. Med dette sagt, skal det likevel sies at det ofte er en

mellompassning, slik at det etter oppstart ikke vil slite like mye på kilen.

|

| Fig 5 |

Ingen kommentarer:

Legg inn en kommentar